谷氨酸菌体蛋白的应用与开发

我国是味精生产大国,年产量已超过60万t,约占世界味精年产量的47%,并且每年仍以5%~10%的速度增长[1],谷氨酸菌体蛋白是味精生产过程中的副产品,是谷氨酸生产菌生产谷氨酸经分离、干燥、磨粉后制成的一种单细胞蛋白,含有丰富的蛋白质和其他营养物质,目前我国谷氨酸菌体蛋白年产量可达上百万吨[2]。

为了节约生产成本,避免可利用资源浪费,目前大多数味精生产厂家以谷氨酸菌体蛋白生产单细胞蛋白饲料,取得了一定的经济效益,但是还没有完全发掘出其应用潜力。通过测定谷氨酸菌体蛋白的营养成分组成发现,谷氨酸菌体蛋白含有丰富的蛋白质、核酸、糖类及维生素等多种营养物质,因此除了可以用作饲料外,还可以将谷氨酸菌体蛋白作为原料开发出具有更高附加值的产品。本文主要从谷氨酸菌体蛋白的产量与提取技术、谷氨酸菌体蛋白的营养成分组成、用作生物蛋白饲料的应用现状及谷氨酸菌体蛋白水解产物的开发与应用四个方面来进行综述。

1· 谷氨酸菌体蛋白的产量与提取技术

谷氨酸菌体蛋白一般呈粉末状或细颗粒状,其颜色因发酵过程中使用的糖质原料不同而不同,通常为灰白色至土黄色(褐色),如流加糖蜜颜色深,则呈棕褐色至深褐色产品,具有菌体所特有的微香,无异臭[3]。谷氨酸菌体蛋白占味精生产废水中有机成分的30%~40%,回收谷氨酸菌体蛋白,不但可变废为宝,还可减轻对环境的污染。由于味精生产水平及味精菌体蛋白的提取工艺不同,每生产1t味精可回收的味精菌体蛋白的产量有所差别。有人报道味精废水中含1%的菌体,每生产1t味精要排放15~20t的味精废水。发酵废水中含有约4%的湿菌体,提取干燥后可生产蛋白质含量超过60%的高质量蛋白[2]。按全年生产52t味精计算,可生产10t谷氨酸菌体蛋白,可见味精菌体蛋白质饲料是一种可观的蛋白质饲料资源。

菌体蛋白是废弃资源的综合利用,相对成本较低,经济效益突出,因而开发利用菌体蛋白具有广阔的前景,目前常用的提取方法有高速离心分离法[4]、加热沉淀法[5]、超滤膜法[6-7]、絮凝沉淀法[8]和气泡捕集法[9]等。但提取菌体蛋白的某些设备比较复杂,要有较大的投入,而烘干过程中能源消耗也比较大,需研究更有效的分离技术和更为节能的干燥方法,寻找出一条投资较少产出又较多的技术方案,以进一步降低成本,节约能源同时应用领域还有待进一步开拓。

2 ·谷氨酸菌体蛋白的常规营养物质和氨基酸含量分析

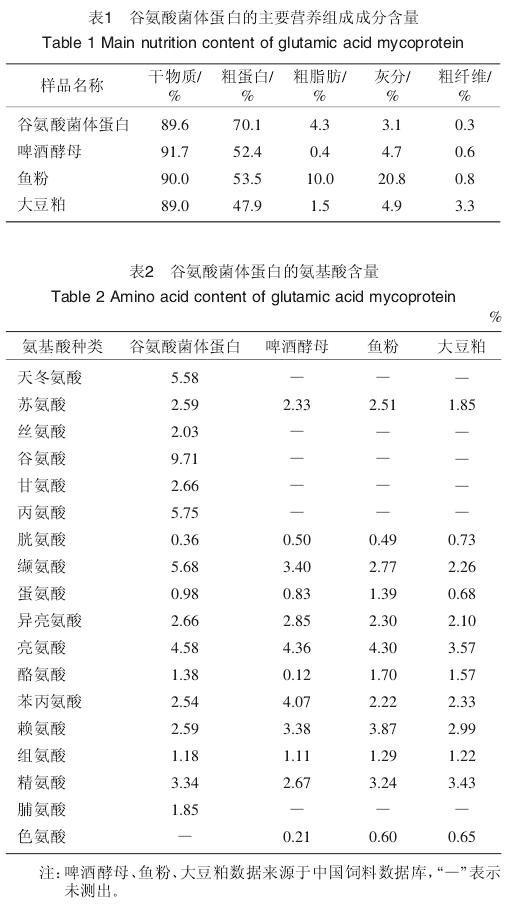

待测样品取自于内蒙古阜丰生物科技有限公司,分别测定了谷氨酸菌体蛋白原料的粗蛋白含量,粗脂肪含量、灰分含量、水分含量和粗纤维含量,采用全自动氨基酸分析仪测定了17种氨基酸的含量(酸水解预处理),同时与啤酒酵母、大豆粕、鱼粉对应营养成分组成进行了分析比较,结果如表1和表2所示。

从表1可以看出,谷氨酸菌体蛋白的粗蛋白含量显著高于啤酒酵母、鱼粉和大豆粕,蛋白资源优势明显。表2显示,谷氨酸菌体蛋白中氨基酸的组成较为齐全,人体不能自身合成的必需氨基酸所占比例较大。谷氨酸含量较高,可提高饲料的鲜味,具有一定诱食作用。

精氨酸含量和亮氨酸含量要高于通常用来制备精氨酸的血粉或毛发原料,目前毛发水解法的产品安全性受到广泛质疑[10],味精蛋白的发酵原料为谷物,不含有抗营养因子和其他药物残留,按照生物学的评价标准,生产味精的谷氨酸产生菌及所有的生物合成的产物都是无害的[11],因此可以重点考虑以谷氨酸菌体蛋白为原料制备精氨酸、亮氨酸或其衍生物。此外,谷氨酸、丙氨酸、天冬氨酸、缬氨酸的含量较为丰富。

目前用于饲料添加剂的氨基酸有蛋氨酸、赖氨酸、苏氨酸和色氨酸等,其中主要的是蛋氨酸和赖氨酸,占饲料工业的95%以上[10]。谷氨酸菌体蛋白赖氨酸含量较高,但是蛋氨酸含量较低,这说明氨基酸整体组成欠平衡,使得氨基酸平衡指数低,这可能会成为今后谷氨酸菌体蛋白在饲料中应用的一个难点。

谷氨酸菌体蛋白具有发酵产品的特点,还含有多种维生素、碳水化合物、未知促生长因子、矿物质,以及丰富的酶类和生物活性物质,如辅酶A、辅酶Q等[12-13]。

3· 谷氨酸菌体蛋白在饲料领域的应用现状

我国是世界畜牧业大国,肉类、禽类和养殖水产品总产量均居世界首位。自20世纪80年代以来,随着我国养殖业连续20年以年均增率9%以上的高速度增长,畜牧主产区的饲料资源短缺问题也将越来越严重[14]。开发非常规饲料,是缓解饲料资源不足,降低畜禽饲养成本,提高经济效益的一条重要途径。其中谷氨酸发酵废液中的谷氨酸菌体蛋白可以作为非常规饲料来开发利用。

3.1 谷氨酸菌体蛋白直接作为动物饲料的应用

刘垒等[15]探讨了谷氨酸菌体蛋白替代大豆粕作为蛋白原料用于生长猪的可行性,结果表明,采用谷氨酸菌体蛋白替代大豆粕取得了与对照组基本一致的饲养效果,而增重耗料成本却低于对照组,可见在生长猪饲粮中用谷氨酸菌体蛋白替代大豆粕,既可以降低饲料成本,又可以为缓解当前蛋白质资源短缺提供一条新途径,因此值得在养猪生产中推广应用。然而,有文献报道,谷氨酸菌体蛋白含有大量非蛋白氮(2 929~3 672mg/L)[16],原因是因为味精发酵废液中含有高浓度的NH3-N,以现有从味精废液中提取谷氨酸菌体蛋白的提取技术,很难避免目标菌体蛋白不含有非蛋白氮,这也是谷氨酸菌体蛋白的粗蛋白含量高,而真蛋白/粗蛋白比率低的原因。而猪基本上不能利用非蛋白氮[17],另外,谷氨酸菌体蛋白本身的特性导致其适口性差,影响采食量,因此在生长猪饲粮中不宜添加过量的味精菌体蛋白。白志民等[18]建议在生长猪饲料中添加2%~3%的味精菌体蛋白饲养效果最佳,同时味精菌体蛋白替代豆粕的比例控制在20%以内为宜。

孙宇等[19]研究了在日粮中添加谷氨酸菌体蛋白对奶牛生产性能的影响,结果表明,夏季奶牛日粮中添加味精菌体蛋向替代日粮中部分蛋白质饲料,可促进奶牛粗饲料采食量的增加,减缓热应激造成的产奶量下降幅度,但对牛奶品质的影响并不大。

郭金玲等[20]通过实验评定了谷氨酸菌体蛋白对鸡代谢能和养分代谢率的影响。结果表明谷氨酸菌体蛋白的养分利用率低于大豆粕和玉米蛋白粉。MUZTAR A J等[21]认为原料氨基酸平衡性是造成消化率差异的原因。其发现单独使用氨基酸平衡性较差的原料饲喂动物,会造成某些氨基酸消化和吸收率下降。杨桂芹等[22]在试验中将待测饲粮中谷氨酸菌体蛋白粉的含量添加至总饲粮的25.40%,但肉仔鸡仍表现出采食量下降的行为。由于味精菌体蛋白粉的氨基酸模式不平衡,而且非蛋白氮含量也较高,这些可能是氨基酸消化率较低的原因。

利用谷氨酸菌体蛋白作为饲料蛋白源,除了上述的猪料、牛料、鸡料,还有虾料和其他水产料等[23-24]。

3.2 水解谷氨酸菌体蛋白在饲料添加剂方面的应用

目前,多数味精生产企业将谷氨酸菌体蛋白作为饲料销售,但因为细胞壁难于被动物消化利用,其效益及生物价值未能完全体现出来。为解决这一问题,楚杰等[25]利用谷氨酸废菌体生产复合氨基酸饲料添加剂,生产工艺:

采用酸法生产复合氨基酸饲料添加剂不仅具有水解彻底、作用时间快、成本低等优点,而且复合氨基酸饲料添加剂作为一种高质量蛋白饲料资源,其特点是氨基酸种类齐全,比例适当,可渗透性的易被动物吸收的氨基酸比例大,消化吸收率高,近几年不断有复合氨基酸在猪、鸡、鱼中饲喂试验报导,其效果均较理想,认为复合氨基酸可部分替代进口鱼粉,以弥补饲料中的氨基酸不足或不平衡,降低饲料成本。

另外一种方法是采用酶法对谷氨酸菌体蛋白进行水解。化学方法虽然简单,但反应要求条件高,污染严重,因而很受限制;酶法酶解是利用蛋白酶酶解蛋白质,反应条件温和、能耗低、副反应少,应用较为广泛。将谷氨酸菌体蛋白浆液加入适量复合酶制剂(溶菌酶、酸性蛋白酶、β-葡聚糖酶)使菌体破壁酶解,之后酶解液经高速碟片粉机分离去除细胞壁,所得澄清酶解液经低温浓缩后制成酶解菌体蛋白膏或经过喷浆造粒流化床干燥机、喷雾造粒干燥机等进行干燥后,制成酶解菌体蛋白粉。该方法大幅度提高了菌体蛋白利用价值,从而使其由廉价饲料转变为高附加值酵母膏、酵母粉替代物,该产品由于含有大量各类人体和动物必需氨基酸,因而可以作为复合氨基酸饲料预混料原料,使其变废为宝[26]。

4· 谷氨酸菌体蛋白用作生物肥料

詹文圆[27]针对传统木腐食用菌营养不均衡以及质量不稳定等缺陷,将干鸡粪、味精菌体蛋白以及醋渣分别经过生化以及物理预处理后,与载体花生秧粉按比例复配,并根据木腐食用菌生长所需,添加一定量的微量与常量元素而成的木腐食用菌浓缩培养基,在降低培养基原料成本30%的基础上,达到增产10%~20%的效果,有效地解决了当前食用菌培养基价格高,质量不稳定等方面的缺陷,具有很高的实用价值。孟庆华[28]利用谷氨酸菌体蛋白制成了一种含镍液体络合肥。该肥料主要由以下质量分数的原料制成:尿素30~40,磷酸铵10~20,黄腐酸10~20,谷氨酸菌体蛋白8~15,钾盐5~15,硫酸锌1~2,硼酸1.5~2.5,硫酸亚铁2.5~3.5,硫酸镁5~8,硫酸锰2~3,硫酸铜2~3,硫酸镍2~3。上述原料经络合反应、浓缩、沙磨和灌装过程制得含镍液体络合肥,该肥料络合程度高、肥效好,可有效避免土壤的板结硬化,具有速效且肥效持久的特点,可用于棉花、小麦、大蒜等作物。何孝金[29]将谷氨酸菌体蛋白通过稀酸预处理后,采用蛋白酶水解制成了一种复合氨基酸有机叶面肥,使有机肥的价格降低,改善了土壤长期施用有机肥的状况,有益农业生产。

5 ·谷氨酸菌体蛋白水解产物的开发

5.1 利用谷氨酸菌体蛋白酶解液开发调味品

以谷氨酸菌体蛋白为原料可以开发出营养丰富,价格低廉的调味剂或增味剂。寇天平等[30]利用谷氨酸菌体蛋白生产了一种复合调味汁。采用谷氨酸菌体蛋白为基本原料,经生物催化水解综合措施后,获得氨基酸复合基础液和核酸成分液,两液混合,加入食盐15%,蔗糖4%,糖色素1.8%,核苷酸1%,酱油香精0.6%,谷氨酸钠1%,蛋白糖0.1%,缓慢搅拌均匀,精滤灭菌沉淀精调后,获得复合调味汁。赵修念[31]公开了一种利用谷氨酸菌体蛋白制备肉味呈味料的方法。通过生物酶解作用水解谷氨酸菌体蛋白,将其转换为富含氨基酸、多肽、核酸以及多糖的蛋白质水解物,用美拉德反应生产肉味呈味料。在不添加任何的肉类成分的前提下,制备的肉味呈味料产品的肉香味较为明显、自然,风味比较鲜香醇厚。

通过生物发酵的方式也可以将谷氨酸菌体蛋白制成营养调味品。王桂宏等[32]将谷氨酸菌体蛋白水洗、酸解后,再加入1%~6%的红曲和0.1%的生香酵母发酵,并对发酵液进行科学调配制成了一种营养调味汁,产品营养丰富,口感纯正,协调鲜美,香味浓郁。该研究机构还根据谷氨酸菌体结构特点与营养物质含量特点,研究了菌体自身酶降解,外源酶蛋白质及核酸降解条件[33]。

5.2 提取寡肽[34]

取谷氨酸菌体蛋白粉按料水比1∶20(w/v)加水搅拌,放入80~95℃恒温水浴锅中10~20min,迅速降温至50~60℃,恒温持续5min,用1mol/L的盐酸或1mol/L的NaOH调pH值为3~5,加入占底物质量1%的酸性蛋白酶,持续搅拌2~4h后,沸水浴灭酶5min,快速冷却至室温,取上清液,4 000r/min离心30min,取上清液,置于旋转蒸发仪中,60~70℃旋转蒸发,冷冻干燥,即得寡肽成品。经最佳条件制得的寡肽纯度可达70%以上,制备工艺简单,成本低,可规模化生产。

5.3 提取核糖核酸

核糖核酸[35(] ribose nucleic acid,RNA)广泛应用于食品工业、医药工业和农业生产上。在食品工业方面,RNA是开发新型食品调味品必不可少的原料。第二代味精(强力味精)、第三代味精(风味味精)、特鲜酱油等新型调味品,都是核酸及其衍生物应用的结果。在医药工业上,RNA是制造治疗冠心病、肿瘤、心肌梗塞等疾病药物的原料。在农业上,RNA及其衍生物广泛用作农作物(如水稻、瓜果、豆类等)的生长促进物质。

目前国内外利用菌体生产核酸及核苷酸产品主要使用酵母菌[36],谷氨酸菌体蛋白中RNA的质量分数为68.8g/kg,比面包酵母和啤酒酵母中RNA质量分数(58.0g/kg和60.0g/kg)都高[37]。采用浓盐法[1]从谷氨酸菌体蛋白中提取的RNA纯度为67.7%,与市售酵母RNA制品的纯度相近,可用于生产,谷氨酸菌体蛋白作为原料为生产核苷酸产品又开辟了一条新的途径。

5.4 制备水解蛋白注射液

李国帜等[38]发现谷氨酸菌体蛋白营养配比符合美国食品和药物管理局(food and drug administration,FDA)制定的营养模式,表明谷氨酸菌体蛋白是生产水解蛋白注射液的合适蛋白质原料。之后对谷氨酸菌体蛋白生产水解蛋白注射液进行了系统研究,通过多次小试和中试试验,成功摸索出了该蛋白注射液的生产工艺。

6· 结论与展望

谷氨酸菌体蛋白中蛋白质含量较高,含有多种氨基酸,具有较高的饲用价值。采用特定的蛋白酶处理低价值谷氨酸菌体蛋白,开发具有高附加值的产品,既可充分利用菌体蛋白资源,又可降低环境污染。充分发掘谷氨酸菌体蛋白的潜力,对提高味精生产企业的经济效益和社会效益,促进味精产业的发展具有重要意义。